Hőerőmű

Ez a cikk a Hőerőmű témával foglalkozik, amely az elmúlt években a társadalom különböző területeire gyakorolt hatása miatt vált aktuálissá. A Hőerőmű megjelenése óta felkeltette a szakértők és a hétköznapi emberek érdeklődését, vitákat és elmélkedéseket generálva a mindennapi életre gyakorolt hatásáról. Ezzel az elemzéssel arra törekszünk, hogy átfogó és teljes látásmódot kínáljunk a Hőerőmű-ről, megvizsgáljuk annak több oldalát, és feltárjuk a jelenlegi kontextusban rejlő következményeit. Különböző szempontok áttekintésével és releváns információk bemutatásával igyekszünk átfogó képet adni az olvasónak a Hőerőmű-ről és annak mai fontosságáról.

A hőerőmű olyan erőmű, amelyben szénhidrogén (barnakőszén, feketekőszén, lignit, földgáz, inertgáz, nehéz- és félnehéz fűtőolaj, gudron) tüzelésű gőzkazánok által termelt gőz gőzturbinát, rajta keresztül villamos generátort hajt meg, és így szolgáltat elektromos energiát. A CO2 mentesítés igényével megjelentek a hőerőművek átalakítási tervei, pl. H2O2 tüzelésre, és hőtárolásra. Az ilyen erőműveket általában nagy teljesítményekre építik és többnyire állandó üzem tartására tervezik. A korszerű hőerőművek blokkokra tagozódnak. Egy blokk minden fontos berendezésből egyet tartalmaz úgy, hogy egy blokk önállóan is képes energiatermelésre. Ha valamelyik főberendezés (kazán, turbina, generátor, transzformátor stb.) egy blokkban meghibásodik, az adott blokk leáll. Az egyik blokk kiesett főberendezését egy másik blokk hasonló főberendezése nem tudja helyettesíteni. Az 1950-es évek előtt úgynevezett gyűjtősínes rendszereket használtak, ahol például a kazánok a frissgőzvezeték segítségével össze voltak kötve. Ez a megoldás azonban igen megnövelte a beruházási költségeket. A korszerű berendezések megbízhatósága miatt az üzemzavarok lényegesen ritkábban fordulnak elő, mint a korai években.

Tipikus széntüzelésű erőmű blokksémája

| 1. Hűtőtorony | 10. Szabályozószelep | 19. Gőztúlhevítő |

| 2. Hűtővíz szivattyú | 11. Nagynyomású gőzturbina | 20. Kazán aláfúvó ventilátor |

| 3. Háromfázisú villamos távvezeték | 12. Légtelenítő | 21. Gőzújrahevítő |

| 4. Transzformátor | 13. Tápvízelőmelegítő | 22. Légbeszívás |

| 5. Villamos generátor | 14. Szénszállítószalag | 23. Tápvízelőmelegítő |

| 6. Kisnyomású gőzturbina | 15. Szénbunker | 24. Levegő előmelegítő |

| 7. Kazántápszivattyú | 16. Szénőrlő malom | 25. Elektrosztatikus pernyeleválasztó |

| 8. Felületi kondenzátor | 17. Kazándob | 26. Füstgázelszívó ventilátor |

| 9. Középnyomású gőzturbina | 18. Salakgyűjtő | 27. Kémény |

Gőzkazán

Tipikus széntüzelésű erőművi kazán

| 1. Szén | 10. Kazándob |

| 2. Malom | 11. Lefúvás |

| 3. Szén-levegő keverék | 12. Gőztúlhevítő |

| 4. Friss levegő | 13. Nagynyomású turbinába |

| 5. Aláfúvó ventilátor | 14. Nagynyomású turbinából |

| 6. Léghevítő | 15. Újrahevítő |

| 7. Gáztalanított tápvíz | 16. Középnyomású turbinába |

| 8. Tápvíz-előmelegítő | 17. Salak eltávolítás |

| 9. Elgőzölögtető | 18. Füstgáz a kéménybe |

A gőzkazán feladata, hogy nagytisztaságú, magas nyomású és hőmérsékletű gőzt szolgáltasson a generátort hajtó gőzturbinának. A kazán tartalmazza a füstgázokkal működtetett tápvíz-előmelegítőt (economiser), a kazándobot, a gőzfejlesztő csöveket és a túlhevítő csőkígyókat. A veszélyes gőztúlnyomás elleni védelemként a megfelelő pontokon biztonsági szelepeket építenek be. A levegőt és füstgázt áramoltató berendezések a következőkből állnak: aláfúvó ventilátor, léghevítő, tüzelőberendezés, füstgázelszívó ventilátor, berendezés a lebegő pernye eltávolítására a füstgázból (elektrosztatikus és ciklonos pernyeleválasztó) és a kémény. 200 MW-nál nagyobb teljesítményű egységeknél a legfontosabb gépek tartalékairól is gondoskodni kell.

Tüzelőberendezés és kazándob

A tüzelőberendezés az alkalmazott tüzelőanyagtól függ. Széntüzelés esetén általában a szenet megőrlik és a szénport levegő segítségével befújják a tűztérbe, olaj- és gáztüzelés esetén pedig megfelelően kialakított fúvókákat használnak. A tüzelőberendezés ezen kívül (elektromos) gyújtóberendezést, aláfúvó ventilátort és figyelő ablakokat tartalmaz, ahol az égést ellenőrizni lehet. Ha a láng valamilyen oknál fogva kialszik és a tüzelőanyag adagolása tovább folyik, ez tűztér oldali kazánrobbanáshoz vezethet. Ennek megakadályozására automatikus lángőrök figyelik a lángot és kialvás esetén lezárják a tüzelőanyag adagolást. Újraindítás csak a kazán megfelelő mértékű átszellőztetése után lehetséges.

Megjegyzendő, hogy a 19. században a kazánrobbanás a kazándobban megnövekedett nyomás következménye volt, melyet az automatizálás és a biztonsági szelepek alkalmazása gyakorlatilag kiküszöbölt. A mai kazánok robbanását a tüzelőberendezés hibája okozhatja, ami legveszélyesebb a gáztüzelésű kazánoknál, azonban a ma alkalmazott biztonsági berendezések megbízhatósága kellő védelmet ad.

A kazándob egy hengeres nyomástartó edény, a kazánnak az a része, ahol az elpárologtatott vízgőz összegyűlik. A kazándob és a túlhevítő megfelelő pontjain légtelenítő szelepek gondoskodnak arról, hogy indítás alatt a levegő eltávozhasson a rendszerből. A kazándob víztelenítő szelepekkel is rendelkezik, hogy az indítás folyamán lecsapódó vizet le lehessen engedni. A kazánban maradt víz ugyanis a nagysebességű gőzzel a turbinába jutva óriási rombolást képes okozni.

Tüzelőanyag előkészítő rendszer

A széntüzelésű erőművekben a darabos nyers szenet először a széntérről a malomba szállítják, ahol kisebb darabokra őrlik, ezután a szenet finom porrá őrlik golyós malomban vagy forgó dobokban, Koller-járatban, illetve tányérmalmokban.

Egyes hőerőművek fűtőolajat, elterjedt nevén pakurát tüzelnek. Az olajat fel kell melegíteni dermedési pontja fölé, hogy szivattyúzható legyen. Általában 100 °C körüli értékre melegítik elő az olajat.

Más esetben az erőmű földgázt használ fő fűtőanyagként. Egyes esetekben a földgáztüzelés csak kisegítő tüzelőanyagként szolgál, ha a szén vagy olaj adagolása kiesik. Ehhez természetesen külön gázégőkre van szükség.

Tüzelőberendezés és gyújtó apparátus

A szénporőrlő malomtól a szénport forró levegőáram fújja be a tűztérbe, melyet úgy terveztek, hogy a légáram örvényt képezzen a levegő és szénpor jobb keveredése érdekében, ez biztosítja a tökéletesebb égést.

A kazán indításakor annak érdekében, hogy a szükséges égési hőmérsékletet elérjék, mielőtt begyújtják a szénport, a tűztér hőmérsékletét valamilyen könnyű fűtőolajjal vagy földgázzal előmelegítik. Ehhez segédégőket használnak.

Légáramlás

A megfelelő huzat eléréséhez aláfúvó ventilátorokat építenek be, mivel a kémény statikus huzata általában nem elegendő. A ventilátor az atmoszférából szív, először előmelegítik a levegőt a kazánból kilépő füstgázokkal, majd befújják a kazánfalban kialakított fúvókákon keresztül.

A füstgázelszívó ventilátor megakadályozza, hogy az enyhe depresszió a kazánban visszafújja a lángot. Az elszívó ventilátor elé pernyeleválasztók vannak beépítve, mely a lebegő pernye eltávolítására szolgál elsősorban a környezetvédelmi előírások miatt, de egyúttal a ventilátor erózióját is jelentősen csökkenti.

Segédberendezések

Füstgáz tisztítás (lebegő pernye leválasztás)

A lebegő pernyét a füstgáz magával ragadja és a kazánból kilépve a füstszívó ventilátor előtt elhelyezett elektrosztatikus és/vagy mechanikus (porzsákos vagy ciklonos) pernyeleválasztó különíti el. Ezek alatt a pernyeleválasztók alatt pernyegyűjtő bunker van, amelyet szakaszosan ürítenek és a leválasztott pernyét általában pneumatikus úton távolítják el. A ciklonos pernyeleválasztó hengeres edény, melybe a füstgáz érintőleges nyíláson jut be és az áramlatot spirális pályára kényszerítik. A centrifugális erő kiválasztja a füstgázból a pernyerészeket, majd azok lepotyognak a ciklon fenekére. A pernye ezután silókba kerül, ahonnan teherautókkal vagy vasúton elszállítják.

Salakkezelés

Minden kazán alján gyűjtőteret alakítanak ki, ahová a nem szálló pernye formáját öltő salak és esetleg a kazán faláról leváló samot lehullik. Ezt a gyűjtőteret vízzel állandóan feltöltik, hogy lehűtse a lehulló anyagot. Egy berendezés az összegyűlt anyagot összezúzza, hogy utána szállítószalagon el lehessen szállítani a raktározási helyre.

Kazántápvíz-előkészítés és -tárolás

Az erőműben felhasznált gőz a kondenzátorban lekondenzálódik és a kazántápszivattyú visszaszállítja a kazánba, ahol a folyamat újrakezdődik. Elméletileg nincs vízveszteség, valójában azonban a gőzturbina tengelytömítésein állandóan kis mennyiségű gőz a szabadba távozik, és más tömítetlenségek is lehetnek. Emiatt a tápvíz folyamatos pótlásáról gondoskodni kell, nem beszélve az erőmű indításáról, amikor is az egész rendszert fel kell tölteni a szükséges mennyiségű vízzel. Mivel nemcsak a tengervíz, hanem a nyers édesvíz is tartalmaz sókat, az előbbi főleg nátrium-kloridot (konyhasó), az utóbbi pedig elsősorban a kalcium és magnézium sóit, melyek a víz keménységét okozzák. A korszerű kazánok és gőzturbinák teljesen sótalanított vizet igényelnek, mert a víz sótartalma lerakódik a berendezés egyes helyein néha igen kemény bevonatot képezve, ezek a kazáncsövek túlhevülését és tönkremenetelét okozhatják (mivel a sólerakódás jó hőszigetelő), a turbina lapátokra lerakódva pedig áramlási veszteséget, de súlyos esetben lapáttörést is előidézhetnek.

A sótalanító berendezés általában kation, anion és kevert ioncserélő gyantákat tartalmaz, melyek a sók ionjait hidrogén és hidroxil ionokra cserélik, azaz vegyileg tiszta vízre. Az ioncserélt víz, mivel igen nagy tisztaságú, erősen korrozív, mivel az atmoszférából nagy mennyiségű oxigént képes abszorbeálni.

A sótalanító telep kapacitását a nyersvízben oldott sók fajtája és mennyisége szabja meg. Bizonyos tárolókapacitásra azonban szükség van, mivel a sótalanító időszakos karbantartásra és javításra szorul. Erre a célra egy tárolótartályt építenek be a rendszerbe, melyet a sótlanító állandóan tölt, a kazán pedig innen kapja a pótlást. A tárolótartályt korróziónak ellenálló anyagból készítik, általában PVC-ből, a csővezeték és a szelepek pedig korrózióálló acélból készülnek. A sótalanító berendezés általában a felületi kondenzátor gőzoldalához csatlakozik (vagyis a vákuum alatti oldalhoz). Ez a berendezés nemcsak bepermetezi a sótalanított vizet, hanem egyben légteleníti is a kondenzátor saját gőzsugár légszivattyúja által.

A gőzturbina és generátor

A gőzturbina több, egymáshoz kapcsolt forgórészből és házból áll, a tengely végéhez a villamos generátor csatlakozik. Az egész gépcsoport tekintélyes méretű, mintegy 30 m hosszú egységet alkot. Általában a turbina három részből áll: nagynyomású, középnyomású és kisnyomású részből. Ahogy a gőz expandál a turbinában, térfogata fokozatosan nő, így a turbina átömlő keresztmetszete és a lapátok mérete is egyre nagyobb lesz. A kisnyomású turbinát két egyforma részre is szokás osztani emiatt. A teljes forgó tömeg együttesen a 200 t-t is eléri, de ugyanakkor igen kis rések vannak az állórész és a forgórész között. A turbina tengelyirányú hőtágulása a 30–35 mm-t is elérheti. A turbina leállítása után egy külön hajtómű, a tengelyforgató berendezés kis fordulatszámon (3-20 1/p) tovább forgatja a forgórészt, hogy elkerülje a tengely nem egyenletes lehűléséből származó elgörbülését és ennek következtében kiegyensúlyozatlanságát, ami az újraindításnál tönkretehetné a berendezést. Hálózati feszültség kimaradása esetén csak az alábbi rendszerek kapnak energiát az akkumulátoros vészáramforrásból: a turbogenerátor kenőolajrendszere, a tengelyforgató berendezés, a távközlési hálózat, a vészvilágítás, és a riadórendszer.

A kazántól a turbináig vezető frissgőz csővezeték átmérője 350–400 mm, a turbinába belépő gőz hőmérséklete 540 °C, nyomása pedig 130-200 bar (13-20 MPa). A nagynyomású turbinából kilépve a gőz hőmérséklete mintegy 320 °C-ra, nyomása pedig körülbelül 40 bar-ra (4 MPa) csökken. Ezt a gőzt visszavezetik a kazánba, újrahevítik 540 °C-ra és így lép be a középnyomású, majd a kisnyomású turbinába. A gépcsoport utolsó tagja a ~9 m hosszú és ~3,7 m átmérőjű állórészből és forgórészből álló generátor. A gépcsoport fordulatszáma általában 3000 1/p Európában, Ázsiában (Kivétel Japán és Korea) és Óceániában és 3600 1/p Észak-Amerikában. A korszerű nagy turbogenerátorok az 500 MW teljesítményt is elérik, a generátor kapcsain leadott áram feszültsége a 24 000 V-ot, áramerőssége a 21 000 A-t is eléri.

A gépcsoport siklócsapágyakban forog. A turbina részeit alkotják a szabályozószelepek, a biztonsági gyorselzáró szelepek, valamint a fordulatszám szabályozás és túl nagy fordulatszám elleni védelem.

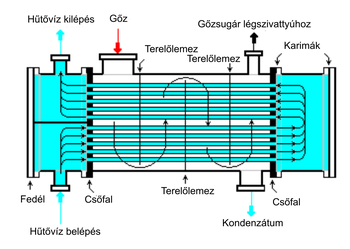

Kondenzátor

A felületi kondenzátor egy hengeres köpenyből és benne két csőfal között sárgaréz vagy acél csövekből álló hőcserélő. A kisnyomású turbinából kilépő gőz a kondenzátorba jut, ahol lehűl és folyékony vízzé csapódik le.

A kondenzátorokból gőzsugár légszivattyú (injektor) vagy villanymotorral hajtott forgó légszivattyú távolítja el a levegőt és tartja fenn a vákuumot. A kondenzátor nagy mennyiségű hűtővizét vagy természetes vizek (tó, folyó, tenger) szolgáltatják vagy hűtőtorony hűti vissza a víz egy részének elpárologtatásával. A termodinamikai körfolyamat leadott (kondenzációs) hője a természetbe jut. Olyan helyeken, ahol nagyon kevés víz áll rendelkezésre, a hűtővíz a hűtőtorony és a kondenzátor között zárt rendszerben kering, a visszahűtést különleges felületi hőcserélők biztosítják (Heller-Forgó-féle légkondenzáció).

Gáztalanító

A tápvíz és a póttápvíz hideg állapotban általában oldott gázokat tartalmaz. A kondenzátorban vákuum uralkodik, ezért a tömítetlenségeken keresztül levegő jut állandóan a rendszerbe, aminek mennyiségét a gőzsugár légszivattyú csak csökkenteni tudja, de teljesen megszüntetni nem. A póttápvízbe viszont a sótalanítás folyamán szén-dioxid kerül, ami korróziót okozhat. A kazán üzeme számára fontos, hogy a tápvízből a levegőt és más, különösen az agresszív oldott gázokat eltávolítsák, hogy elkerülhető legyen a fém korróziója.

A hőerőművek erre a célra gáztalanítót használnak. A gáztalanító általában egy vízszintes víztartály, az úgynevezett táptartály, mely a tápvíz tárolására szolgál, tetején egy függőleges légtelenítő dómmal.

A termikus gáztalanítók a vízben oldott gázokat forralással távolítják el. A Dalton-törvény értelmében ugyanis a folyadékban oldott gázok parciális nyomásának összege egyenlő a közeg nyomásával, forrásban lévő víz tehát nem oldhat más gázokat. A gáztalanító dómja tulajdonképpen egy keverő hőcserélő, ahol a felülről bepermetezett tápvíz az alulról felfelé áramló fűtőgőzzel találkozik. A gőz felforralja a vizet, melyből az oldott gázok a gőzdóm tetején lévő csövön keresztül a fennmaradt gőz és gázok keverékét leszívják, és a gőzt a párakondenzátorban lecsapatják.

Más elven működő gáztalanítók is léteznek, majdnem minden gyártó más és más gáztalanítót készít. A legtöbb gyártó az előírt feltételek mellett üzemeltetett gáztalanító esetén garantálja, hogy a gáztalanított vízben az oxigén mennyisége nem éri el a 0,005 cm³/l értéket.

Segédberendezések

Hidraulikus rendszer

A gőzturbina és generátor két hidraulikus rendszert igényel. Az egyik a kenőolajrendszer, melyet üzemi körülmények között a turbináról hajtott olajszivattyú működtet, indításhoz és a turbina leállítása után azonban külső energiaforrásról (rendszerint elektromos) üzemelő segédszivattyú keringtet. A másik rendszer a hidraulikus működtetésű szabályozó és biztonsági rendszer. A turbina szabályozószelepeit hidraulikus munkahengerek nyitják és zárják, a vezérlésüket fordulatszámszabályozó (centrifugál regulátor) látja el, ameddig a generátort rá nem kapcsolják az országos vagy regionális elektromos hálózatra. Párhuzamos kapcsolás után a fordulatszámszabályozó működésére nincs szükség, mert a szinkrongenerátor fordulatszámát a hálózat frekvenciája önműködően azonos értéken tartja. A fordulatszám szabályozás automatikusan működésbe lép, ha a generátor leszakad a hálózatról (teherledobás), ilyenkor a szabályozásnak úgy kell működnie, hogy az akár teljes teljesítményen járó turbina szelepeit olyan gyorsan zárja le, hogy a fordulatszám ne emelkedjék meg veszélyes mértékben. A turbina megfutás elleni védelmét a szabályozószelepeken kívül a gyorszáró szelepek látják el, ezeket egy „túlfordulatvédő” kapcsolja le, ha a turbina fordulatszáma veszélyesen megnőne. (Ilyen eset általában akkor fordul elő, ha az elektromos hálózat üzemzavara miatt a generátort hirtelen lekapcsolják a hálózatról.) A gyorszáró szelepek szintén hidraulikával működnek. A két hidraulikus rendszerhez azonos kenőolajat is használhatnak, de gyakran a vezérlés hidraulikáját nem tűzveszélyes hidraulika folyadékkal működtetik.

A hidraulika rendszert nyomásszabályozással, olajhűtővel és szűrővel látják el.

Generátorhűtés

A generátor üzemi veszteségei a generátort melegítik. A hőenergia formájában jelentkező veszteségeket el kell vezetni, a generátor állórészét és forgórészét is hűteni kell. A kis egységeket egyszerűen levegővel hűtik, hasonlóan a kis villanymotorokhoz. A különbség annyi, hogy a levegőt zárt körben keringetik és az úgynevezett körléghűtőben víz-levegő hőcserélőkkel visszahűtik a környezet hőmérsékletére. Nagyobb teljesítmények esetén azonban levegő helyett hidrogént használnak hűtőközegül, mivel a hidrogénnek van a legjobb a hőátadási tényezője az összes ismert gáz közül. Ismeretes azonban a hidrogén robbanásveszélyessége, ezért különleges konstrukcióra és különleges üzemviteli szabályokra van szükség. Annak érdekében, hogy a hidrogén még nyomokban se szökhessen meg a rendszerből, a generátor forgó- és állórésze közötti rést speciális olajos tömítések zárják le. Az olaj azonban oldja a hidrogént, ezért onnan is el kell távolítani, mielőtt visszakeringetik a rendszerbe. Leállásnál a tömítést biztosító hidraulikának tovább kell üzemelnie, míg a rendszerből a hidrogént le nem szívják és semleges gázzal (CO2) átmossák. Ez biztosítja, hogy a rendkívül gyúlékony hidrogén ne jusson a levegő oxigénjéhez.

Egyes nagy teljesítményű generátorokat vízzel hűtenek. Mivel a generátor tekercsek mintegy 22 kV feszültségen is lehetnek és a víz elektromos vezető, teflon szigetelést építenek be a víz és az elektromos feszültség alatti tekercsek elválasztásához. A hűtéshez sótalanított vizet használnak, melynek kisebb a vezetőképessége.

A nagyfeszültségű rendszer

A háromfázisú generátort nagyfeszültségű vezetékek kötik össze a szakaszolókon és megszakítókon keresztül a transzformátorokkal. A generátorok kapocsfeszültsége 10 kV és 20 kV szokott lenni. A transzformátorok az elektromos áram feszültségét a generátor feszültségéről 110 kV-ra vagy 220 kV-ra alakítják át, ami lehetővé teszi az elektromos energia szállítását nagy távolságra, kisebb veszteségekkel.

A szükséges védelmi berendezések és a műszerek érzékelői a rendszer részeit képezik.

Vezérlés és szabályozás

Az erőmű teljes felügyelete a vezérlő teremben történik, ahol a személyzet az egész erőmű minden berendezésének működéséről képet kap a megfelelő műszerek segítségével. Az erőmű szabályozása és biztonsági berendezéseinek működtetése teljesen automatikus. Néha azonban kézi beavatkozás is szükséges. Így a telep fontos paramétereiről a figyelő és riasztó berendezések tájékoztatják a kezelőszemélyzetet, amely komoly veszély esetén manuálisan is be tud avatkozni.

Az erőmű vészáramforrással és hálózattal rendelkezik üzemzavar esetére, melyet ólomakkumulátorok táplálnak. Ezek biztosítják, hogy a szabályozóberendezések, a kommunikációs rendszer, a turbina és generátor kenőolajrendszere és a vészvilágítás állandóan működőképes maradjon. Ez szükséges ahhoz, hogy az erőművet biztonságosan leállítsák üzemzavar esetén.

Tüzelőanyag szállítás és tárolás

A széntüzelésű erőművekhez a szenet a szénbányából teherautóval, uszállyal, hajóval vagy vasúton szállítják. Vasúti szállítás esetén általában egy teljes szerelvény szenet szoktak egyszerre szállítani. A vasúti kocsikat az erőműnél kocsibuktatóval ürítik ki, amely egy olyan berendezés, mely az egész megrakott tehervagont megfordítja és így szórja ki a tartalmát, amely egyenesen a szállítószalagra ömlik. A szén malomba jut, ahol először darabolják mintegy 6 mm-es szemcsékre, majd a tároló hányóra kerül. Megjegyzendő, hogy a szabadban tárolt szén lassú égéssel állandóan veszít tömegéből, az erősen illékony szénhányók pedig öngyulladásra is hajlamosak. A darabolt szén végül a szénbunkerbe kerül egy másik szállítószalag rendszerrel, ahonnan a tüzelőberendezésbe jut.

Kapcsolódó szócikkek

- Hűtőtorony

- Kémény

- Geotermikus energia

- Atomenergia

- Gázerőmű

- Erőmű

- Kazán

- Rankine-körfolyamat

- Magyarországi erőművek listája

Jegyzetek

- ↑ British Electricity International. Modern Power Station Practice: incorporating modern power system practice, 3rd Edition (12 volume set), Pergamon (1991). ISBN 0-08-040510-X

- ↑ a b c Babcock & Wilcox Co.. Steam: Its Generation and Use, 41st edition (2005). ISBN 0-9634570-0-4

- ↑ a b Thomas C. Elliott, Kao Chen, Robert Swanekamp (coauthors). Standard Handbook of Powerplant Engineering, 2nd edition, McGraw-Hill Professional (1997). ISBN 0-07-019435-1

- ↑ Air Pollution Control Orientation Course from website of the Air Pollution Training Institute

- ↑ Energy savings in steam systems Archiválva 2007. szeptember 27-i dátummal a Wayback Machine-ben Figure 3a, Layout of surface condenser (scroll to page 11 of 34 pdf pages)

- ↑ Robert Thurston Kent (Editor in Chief). Kents’ Mechanical Engineers’ Handbook, Eleventh edition (Two volumes), John Wiley & Sons (Wiley Engineering Handbook Series) (1936)

- ↑ a b c Pressurized deaerators

- ↑ Tray deaerating heaters. . (Hozzáférés: 2008. január 9.)

- ↑ Deaerator Presentation

Források

- Pattantyús Gépész- és Villamosmérnökök Kézikönyve 4. kötet. Műszaki Könyvkiadó, Budapest, 1962.

További információk

- AES Tisza-erőmű animációs vázlata hőerőműről

- Hőerőmű - jegyzet tanárszakos hallgatóknak

- MVM online

- Erőmű sémája Archiválva 2011. április 23-i dátummal a Wayback Machine-ben

- Gőzsugár légszivattyúk Archiválva 2007. szeptember 28-i dátummal a Wayback Machine-ben

- Gőzsugár légszivattyúk teljesítményszámítása

- A moorburgi hőerőmű utóhasznosítása (német)